الـجــامعــــة الــوطنيـــــة الـخــاصـــــة

الواحة الأكاديمية للجامعة الوطنية الخاصة

أساليب وتقنيات إعادة استخدام نواتج كشط الطبقة الإسفلتية على الساخن

الكاتب: د. علاء علي

الهندسة المدنية - الجامعة الوطنية الخاصة -

- الرئيسية

- مقالات علمية لكلية الهندسة المدنية

- أبحاث علمية لكلية الهندسة المدنية

- السير العلمية

ملخص

تعرف عملية إعادة الاستخدام على الساخن لطبقـات الرصف الإسفلتية المكــــشوطة بأنها عمـــلية خلط المواد المكــشوطة مع حصويات جديدة وعوامل تجـــــــديد وتليين محددة للحصول على خلــيط أسفلتي يحقق كافة مواصفات المواد ومتطلبات الخلطة الإسفلتية المعدة على الساخن.

أصبحت هذه التقنية تطبق بطرق عملية مختلفة لكن هناك عدة أمور يجب التأكد منها في مجال إعادة الاستخدام على الساخن من بينها التجانس, الملاءمة ومعدل القساوة عندما تقارن مع خليط أسفلتي محضر من مواد أولية جديدة كذلك يجب التأكد من تأثير العوامل الجوية والديمومة وتأثير الحمولات المتكررة على خلطة إعادة الاستخدام.

1- مقدمة: إن فكرة استخدام البيتون البيتوميني المكشوط من الطرقات المعاد تأهيلها أو التي خضعت لعمليات الصيانة في تشكيل خلطات أسفلتية ليست جديدة ففي عام1915م نشر أول إعادة استخدام في مجبل أسفلت في الولايات المتحدة الأمريكية حيث كانت المجابل تسخن وتعيد صناعة الغطاء الأسفلتي الموجود بحيث ينتج خليط يحقق نتائج ممتازة من حيث الجودة إضافة إلى التكاليف المنخفضة, فهذه العملية هي تقنية يعالج بها الرصف المكسَر حيث تنكسر الحصويات نتيجة عملية الكشط مما يغير التدرج الحبي لها مع المحافظة على الخصائص الأساسية للرابط.[1]

تتم عملية إعادة الاستخدام على الساخن بشكلين أساسيين :

- إعادة الاستخدام على الساخن بالمكان Hot IN Place Recycling :

- إعادة الاستخدام على الساخن في المجابل الثابتة Hot IN Stationary Site :

وهي تقسم إلى إعادة الاستخدام بواسطة :

- مجابل التصنيع على دفعاتBatch Planet

- مجابل الخلاطات الأسطوانية Drum Mixer Planet

2- إعادة الاستخدام على الساخن بالمكان (Hot In Place Recycling) :

إن الهدف الأول لإعادة الاستخدام في المكان هو إصلاح الأضرار السطحية التي لم تنشأ عن عجز إنشائي مثل الشقوق والتخدد والفتحات والتموجات والتقعرات.

إن الفائدة من إعادة الاستخدام في المكان أنها تحافظ على المواد السطحية المكشوطة حيث يمكن أن نستخدم (70-100%) مواد مكشوطة فهي تعد اقتصادية نسبياً, وكما تستخدم لتغطية الحصويات المكشوفة, وإعادة بناء أعلى الطريق ومصارف المياه, وتعديل التدرج الحبي للحصويات, ومحتوى الأسفلت. كما تحسن مقاومة الاحتكاك للسطح وتحافظ على المناسيب, وتحتاج إلى تحكم مروري أقل من تقنيات إعادة التأهيل الأخرى.

تنجز هذه العملية عادة على عمق (20-50mm) بحيث يكون العمق النموذجي (25mm) وتتألف من أربع خطوات أساسية[4]:

- تطرية سطح الأسفلت بالحرارة.

- كشط المواد السطحية.

- خلط المواد بعامل التجديد أو رابط أسفلتي أو خليط جديد.

- فرد ورصف الخليط المعاد استخدامه على سطح الطريق.

يميز اتحاد إعادة استخدام الأسفلت(Asphalt Recycling Reclamation association) ثلاثة نماذج (أساليب) لعملية إعادة الاستخدام في المكان :

- إعادة استخدام الطبقة السطحية Surface Recycling

- إعادة التغطية Repaving

- إعادة تشكيل الخلطة Remixing

يمكن إضافة عامل التجديد للرابط الأسفلتي في النماذج الثلاثة السابقة, لكن الحصويات الجديدة تستعمل فقط في إعادة التغطية وإعادة تشكيل الخلطة.

3- إعادة استخدام الطبقة السطحية (Surface Recycling)

عرف اتحاد إعادة استخدام وتأهيل الطبقة الإسفلتية (ARRA) هذه العملية على أنها عملية إعادة التأهيل التي يتم من خلالها ترميم واسترجاع الرصف المتشقق والمتقصف والرصف المخالف للمواصفات وتحويله إلى غطاء نهائي رقيق. وقد أشير إلى أن إعادة استخدام الطبقة السطحية ممكن أن تكون ناجحة ومفيدة في حال الشقوق الانعكاسية عندما تستخدم قبل إعادة التغطية بالخليط المعد على الساخن.

ممكن أن تنجز هذه العملية على عمق (50mm) ولكن العمق الشائع هو(20-25mm).

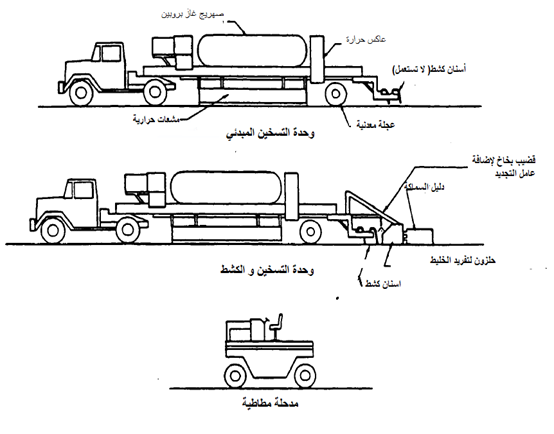

يوضح الشكل (1) شكلاً تخطيطياً لعملية إعادة استخدام الطبقة السطحية ويتألف من المعدات: وحدة تسخين مبدئي, وحدة تسخين وإعادة الاستخدام, مدحلة مطاطية.

الشكل (1): تخطيط عملية إعادة استخدام الطبقة السطحية

تقوم وحدة التسخين المبدئي بتسخين سطح الرصف القديم, ثم تقوم وحدة التسخين وإعادة الاستخدام برفع حرارة الرصف وكشطه بواسطة مجموعة أسنان ثابتة وإضافة عامل التجديد (التليين) بواسطة مرشات (بخاخات) ثم تخلط المواد القديمة ومواد إعادة الاستخدام بواسطة بريمة (حلزون) قياسية وتفرش وفق دليل سماكة محدد, تستخدم المدحلة المطاطية لرص الخليط. عادةً لا تضاف مواد حصوية لعملية إعادة استخدام الطبقة السطحية.

4- إعادة التغطية Repaving:

تعرف إعادة التغطية على أنها عملية مرتبطة بعملية إعادة استخدام الطبقة السطحية, فهي عبارة عن عملية إعادة استخدام الطبقة السطحية تتبعها عملية وضع غطاء أسفلتي فوقها.

تكون هذه العملية مفيدة في حال أن عملية استخدام الطبقة السطحية غير كافية لترميم واستعادة متطلبات الرصف, أو عندما تكون طبقة الاهتراء غير عملية ولا تحقق المطلوب, كما تستخدم هذه الطريقة لإصلاح عيوب الرصف الأسفلتي الموجود لعمق أكبر من (25-50mm) حيث أنها تعالج مشاكل مثل التخدد البسيط, شقوق الانكماش, الشقوق الانعكاسية.

يمكن أن تعمل طبقات رقيقة جداً (12mm) في عملية إعادة التغطية للحصول على رصف جيد مقاوم للانزلاق بأقل تكلفة ممكنة مقارنة مع عملية التغطية التقليدية التي تستخدم طبقة بسماكة أكثر من (25mm).

تتم هذه العملية وفق ما يلي: تسخين مبدئي, ثم تسخين وكشط وتفريز دوراني, وبعدها إضافة وخلط عامل إعادة الاستخدام, ثم فرش الخليط حسب منسوب المسار, وأخيراً وضع غطاء جديد للمسار.

يسخن الرصف إما بالهواء القسري أو بالمشعات الحرارية لدرجة حرارة حوالي (190C°) ولعمق (22-30mm) ثم تستخدم الأسنان لكشط الأسفلت المطرى لعمق(20-25mm) ويوجد في بعض التجهيزات سن مستقل للكشط أو مجموعة أسنان تتراكب بشكل متداخل يتم التحكم بها بشكل منفصل تستخدم للعمل حول العوائق الموجودة في الطريق مثل فتحات التهوية بعد ذلك يضاف عامل إعادة الاستخدام للمواد المكشوطة حسب المقدار المطلوب, ثم تجمع المواد كلها بواسطة شفرة وتحرك بشكل عرضي لتجمع على شكل كومة في أسطوانة الطحن المركزي حيث يوجد حلزون ذو حامل بشكل عرضي يخلط ويغلف المواد المكشوطة بعامل إعادة الاستخدام. [3]

بعد ذلك ينشر الخليط أمام دليل السماكة الأول بواسطة حلزونات (بريمة) عرضية ويرص جزئياً حتى منسوب المسار.

أخيراً يوضع الخليط الجديد فوق الخليط المعاد استخدامه عند دليل السماكة الثاني عندما تكون درجة حرارة الخليط المعاد استخدامه (104°C), تستخدم الطرق التقليدية مباشرة لرص الخليط الجديد ولتؤمن وصل وتراص بين الطبقات المعاد استخدامها والجديدة.

إن دليل السماكة (screed) المستخدم في هذه الطريقة يمكن أن يكون ذو تحكم يدوي أو آلي. في حالة التحكم اليدوي تؤخذ قياسات العمق باليد والدليل يضبط بشكل يدوي, بينما عندما يكون آلياً فإن التحكم بالتدرج والعمق والانحدار يكون آلياً ويجب أن يكون هذا النوع مجهزاً برجاجات لتنجز بعض الرص الأولي.

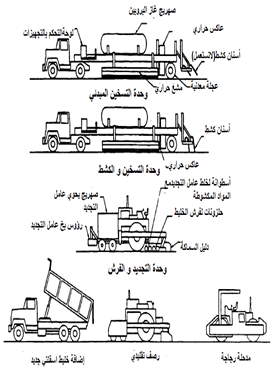

يوضح الشكل (2) شكل تخطيطي لعملية إعادة التغطية:

الشكل(2) تخطيط يوضح عملية إعادة التغطية

5- إعادة تشكيل الخلطة Remixing:

حدد اتحاد إعادة استخدام وتأهيل الطبقة الإسفلتية (ARRA) عملية إعادة الخلط بأنها تتم بالخطوات التالية :

1- تسخين سطح الطريق حتى عمق (40-50mm)

2- كشط وتجميع المواد في أسطوانة

3- خلط هذه المواد مع الحصويات الجديدة وعامل التجديد وخليط أسفلتي جديد إذا تطلب الأمر.

4- فرش الخليط المعاد استخدامه كخليط متجانس.

تستخدم هذه الطريقة عندما تكون عملية إعادة التغطية غير كافية لاستعادة الرصف لخصائصه المطلوبة, وفي حال كان لابد من إضافة حصويات جديدة أو خليط أسفلتي جديد لتحقيق قدرة تحمل وثبات للرصف الموجود.

يمكن لهذه العملية أن تزيل التخدد والشقوق والتقسية لعمق أكبر من (50mm) من سطح الرصف.

يسخن الرصف ويطرى بواسطة الأشعة تحت الحمراء من خلال وحدة التسخين المبدئي, ترفع الحرارة إلى(85C°) ثم إلى (104C°). تكشط المواد وتطحن ثم تجمع على شكل كومة, تنقل الكومة داخل أسطوانة الطحن (pug milling) حيث تمزج بعامل إعادة الاستخدام والكمية المحددة من البحص أو الخليط الأسفلتي الجديد المحضر بواسطة شاحنة من المقبل والذي تم تخزينه في وعاء أمام نهاية طريق إعادة الخلط.

في بعض الحالات يوضع عامل إعادة الاستخدام في الطاحونة (milling) قبل الخلط لإعطائه وقتاً كافياً لتشتيت الرابط القديم وتحقيق الخلط الجيد.

يوضع الخليط على شكل كومة ثم تفرش بواسطة مجموعة من الحلزونات(augers) وتدك جزئياً بدليل السماكة ثم ترص بالطرق المعتادة.

ممكن أن يتم الكشط بأشواك ثابتة أو رؤوس طحن, ويمكن أن يتبع بمجموعة إضافية من رؤوس الطحن. عادةً ما يكشط الرصف لعمق (40-50mm) مع ذلك ممكن كشط لأكثر من(50mm), وقد أنجز حتى عمق (75mm) في عملية إعادة استخدام في كندا وكان الرابط المستخدم من النوع الطري.

إن كمية المواد الجديدة المستخدمة في عملية إعادة الخلط حوالي (16-30kg/m²) لذلك فهي تحتاج عدد أقل من شاحنات النقل بخلاف عملية الرصف التقليدي (HMA) وبالتالي تحتاج وقت أقل لإغلاق الطريق وتعطيل حركة السير.

إن استخدام الأشعة تحت الحمراء يؤدي إلى تسخين عالي وضرر في الرابط الأسفلتي, كما يسبب انطلاق الدخان وانبعاثات حرارية غير مرغوب بها, كما أن استخدام حرارة أقل شدة يسبب تكسر الحصويات أثناء الطحن والخلط. لحل هذه المشكلة طور أحد الصانعين مستلزمات التسخين, استعمل فيها الهواء الساخن والأشعة تحت الحمراء بحيث اذا طبق الهواء الساخن مع مستوي منخفض للأشعة تحت الحمراء يحدث تسخين منتظم لسطح الرصف. يتألف قطار إعادة الاستخدام بطريقة إعادة التغطية من ست معدات هي :

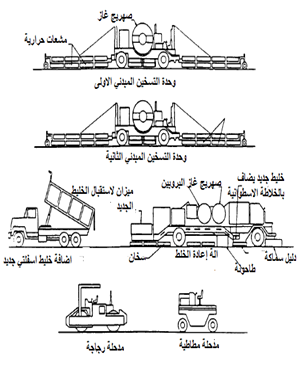

وحدتي تسخين مبدئي, وحدة طحن ساخن, وحدة طحن وخلط وفرش, مدحلة مطاطية ومدحلة رجاجة. يوضح الشكل (3) شكلاً تخطيطياً لعملية إعادة الخلط.

الشكل (3): شكل تخطيطي لعملية إعادة الخلط.

6- عملية إعادة الاستخدام في المقابل الثابتة[2] :

إن إنتاج خليط أسفلتي جديد محضر على الساخن في الموقع الثابت يمكن أن يتم باستخدام مواد إسفلتية مكشوطة من الطرق ومطحونة يضاف إليها حصويات جديدة وعامل تليين أو تجديد. هذه العملية تكون أقل كلفة نسبياً مع احتمال الحصول على خليط ذو نوعية جيدة (RAP) وقابل للتطبيق كبديل عن الخليط التقليدي (HMA). يمكن أن يتم إعادة الاستخدام في أحد نوعين من المجابل: مجبل مركزي على دفعات (Batch Plant) أو المجبل ذو الخلاطة الأسطوانية (Drum Plant), ويعد المجبل ذو الخلاطة الأسطوانية أفضل من المجبل على دفعات وذلك بسبب :

- قابلية التحميل: ممكن أن يكون المجبل ذو الخلاطة الأسطوانية قابلاً للحمل ويتطلب تنصيب تجهيزات أقصر مقارنة بالمجبل على دفعات.

- من الناحية الفنية: نسبياً تكون كمية المواد المكشوطة المستخدمة في المجبل ذو الخلاطة الأسطوانية أكبر من المجبل على دفعات.

7- الخاتمة: إن تكنولوجيا إعادة الاستخدام أصبحت خياراً ناجحاً لما تقدمه من فوائد عديدة كالتقليل من استخدام المواد الجديدة خصوصاً في ظل عدم استقرار أسعار الرابط الأسفلتي وتناقص المخزون المحلي من الحصويات إضافة إلى أن كمية المواد المستوردة من إعادة التأهيل والتوسع المتزايد لشبكات الطرق في زيادة مستمرة وكذلك الاهتمام بالأثر البيئي والاقتصادي لتدوير المخلفات الطرقية.

المراجع:

1- Noureldin, A.S., ”Material characterization of Hot Mix Recycled Bituminous pavements” Thesis, Civil Engineering, Purdue University, 1987.

2- Evaluation of Indirect Tensile Test (IDT) procedures for low-Temperature performance of Hot Mix Asphalt: National cooperative Highway Research Program :Report 530-2004.

3-Asphalt pavements For Highways and Streets, Manual Series No.1,The Asphalt Institute, College Park, Md., September 1981.

4-Technology Transfer Program , Institute Transportation studies ,Unversity Of Calefornia Berkley ,October 2007.

الجامعة الوطنية الخاصة

مواقع مرتبطة:

للتواصل :

- سوريا - محافظة حماة - الطريق الدولي حمص حماة

- 0096334589094

- 00963135033

- info@wpu.edu.sy